熱電偶延誤量特性研究

發布時間:2021-07-27

瀏覽次數:

摘要:用

熱電偶進行溫度動態測試時常用階躍溫度信號作為激勵信號,而階躍溫度施加在熱電偶表面的時刻與熱電偶開始響應輸出的起始時刻存在一定的延遲量,且該量值對熱電偶的動態特性具有較大的影響。為了探究該延遲量與熱電偶動態特性的關系,研究以激光器作為激勵源,得到了溫度上升時間小于20μS的階躍溫度信號。用微透鏡陣列對激光光束進行均勻化處理,使光斑內能量均勻分布。用高速輻射溫度計實時監測偶結表面的溫度,得到了精確溫度下的熱電偶動態特性。最后對3種不同直徑的

K型熱電偶和C型快速響應熱電偶進行了對比實驗,分析了不同條件下延誤量與熱電偶時間常數的關系,為熱電偶接觸式測溫精度和動態特性的提升提供了參考。

0引言

熱電偶的動態特性是衡量其快速測溫能力的重要評價指標之一,對于瞬態溫度測試具有極其重要的作用。隨著我國航天事業的不斷發展,航空發動機作為動力來源,正向高馬赫數、高可靠性、高性能、高推重比發展。而航空發動機的高溫測試,主要針對對燃氣、壁面及熱端部件的溫度。從航空發動機設計和驗證試驗的需求來看,掌握其核心部件的瞬態溫度對于提升發動機性能、延長發動機壽命很有必要。熱電偶作為接觸式測溫的主要方式之一,具有較高的可靠性,因此研究其動態響應特性對航空領域的瞬態測溫有著重要意義。時間常數作為熱電偶動態特性最重要的指標,是判斷熱電偶質量和使用范圍的重要物理量,因此對其進行正確測試和分析尤為重要。其測量方法主要是溫度階躍響應法。但熱電偶動態響應特性的影響因素很多,多數情況下,僅通過時間常數并不能完全反應其動態特性。清華大學的熊劍等在實驗過程中發現階躍溫度激勵信號作用在熱電偶偶結上的時刻和熱電偶響應的起始時刻存在一定的時間延遲。為了探索該時間延遲與熱電偶的時間常數有何種關系,采用丁烷火焰槍作為階躍溫度激勵源,對不同偶結的K型熱電偶進行動態測試,研究了該時間延長與熱電偶時間常數的關系。

本文采用上升時間<20μS、功率上限為515W的半導體激光器取代火焰槍作為激勵源。同時對激光光束進行了均勻化處理,并用高速紅外輻射溫度計實時監測熱電偶表面溫度的動態變化過程。通過多組實驗,得出了不同偶絲直徑、不同激光功率兩種條件下延誤量與時間常數的關系,并分析了造成此測試結果的可能性因素。為提高熱電偶動態測試正確性提供了參考。

1熱電偶動態響應特性測試原理

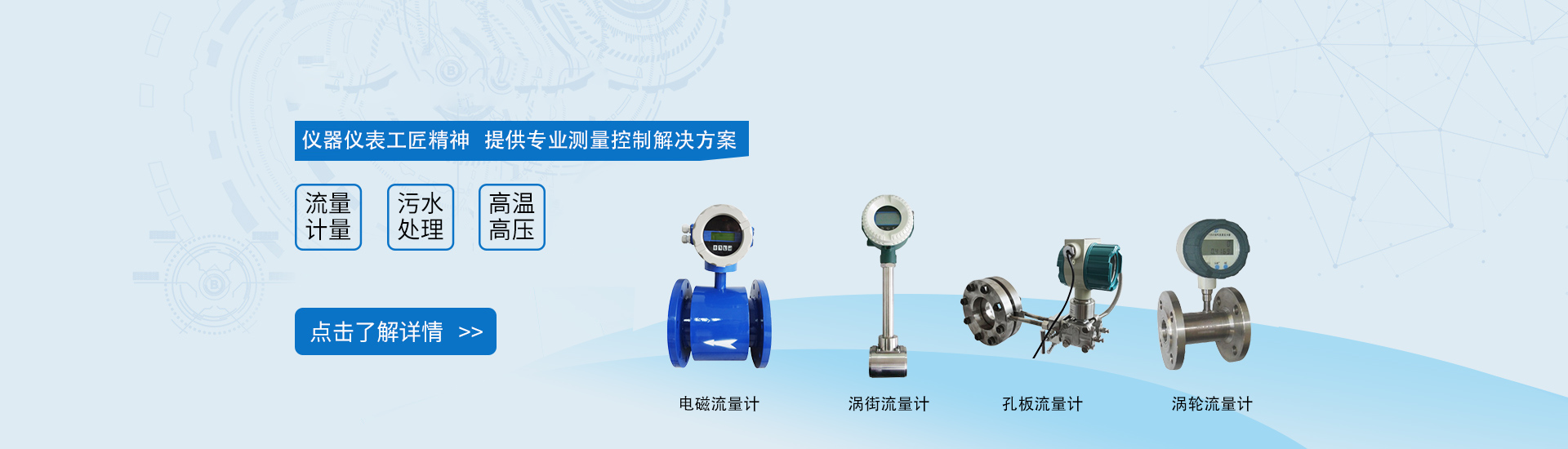

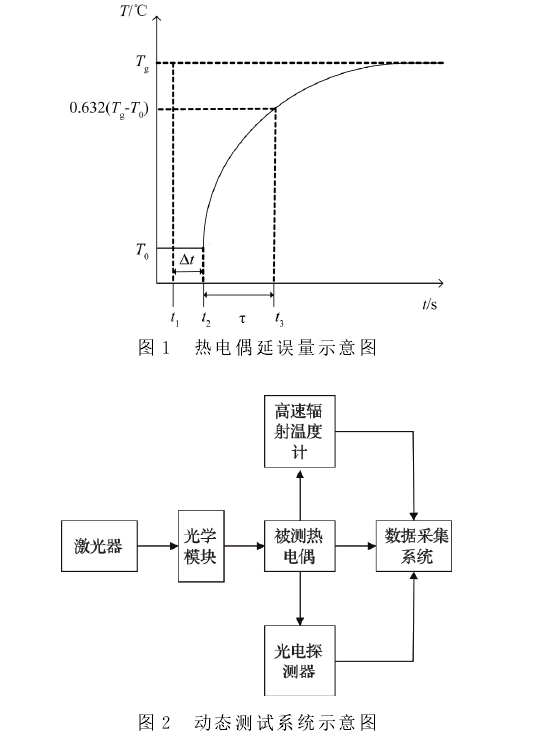

熱電偶的動態響應特性分析模型,通常是在忽略熱電偶內部溫度分布、自身導熱和與環境輻射換熱的假設條件下,按一階常微分方程處理。當采用階躍溫度信號對熱電偶的動態性能進行測試時,由于熱電偶的熱慣性,使得階躍溫度激勵施加在熱電偶表面的時刻與熱電偶產生塞貝克效應,開始響應輸出的起始時刻之間有一定的時間差,通常將這一時間差稱為熱電偶延誤量,用Δt表示,計算方法如下:

式中:t1表示階躍溫度激勵施加在熱電偶表面的時刻;t2表示熱電偶響應的起始時刻。時間常數τ的計算方法如式(2)。

式中:t3表示熱電偶偶結溫度到達階躍溫差tg-t0的63.2%的時刻。圖1所示為熱電偶延誤量示意圖。

2熱電偶動態響應測試系統

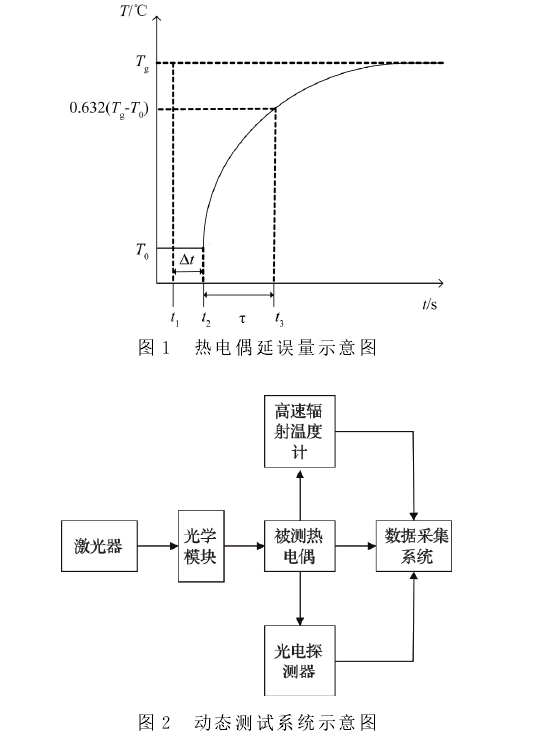

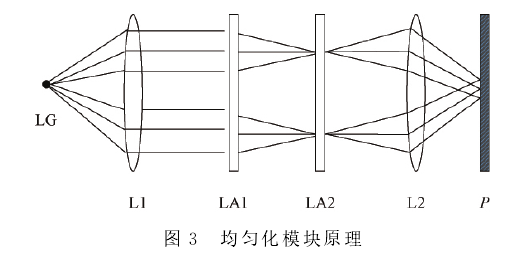

為了探究熱電偶延誤量與其動態響應特性的關系,搭建了熱電偶動態響應測試系統,該測試系統如圖2所示。由溫度激勵模塊、光學模塊、動態測試模塊3部分組成。

測試過程如下:由脈沖控制器設定階躍激勵信號,通過驅動器控制激光器產生一個階躍溫升。由于該激光器上升時間≤20μS,因此可近似認為是理想的階躍溫度激勵。激光光束經光學模塊準直、均勻、聚焦后形成功率分布均勻的光斑,作用在被測熱電偶偶結上。熱電偶輸出信號經動信號調制電路放大、濾波后由采集系統得到其響應曲線。采集系統同時采用光電探測器監測激光激勵曲線。為了得到動態響應下的熱電偶的正確溫度,同時確保激光不對熱電偶造成損傷,采用高速輻射溫度計實時監測熱電偶表面溫度的動態變化過程。

與其他熱電偶動態測試系統相比,該系統優勢如下:采用激光器作為激勵源,可以得到更為理想的階躍溫度激勵,進而可以對響應速度更快的熱電偶進行動態測試;采用微透鏡對激光光束進行均勻化處理,使光斑內能量均勻分布,提升了測試系統的可重復性和正確性;用高速輻射溫度計實時監測偶結表面溫度,既可以得到具體溫度下的熱電偶動態特性,彌補了“靜標動用”的不足。又能作為激光功率的調整依據,避免激勵溫度超過熱電偶測溫上限,造成不可修復性損傷。

2.1溫度激勵模塊

溫度激勵模塊包括脈沖控制器、驅動器和激光器,控制器和驅動器用于控制激光的開啟和關閉,設置激光輸出信號、加熱時間等參數。核心部件采用RFL—A500D半導體激光器,階躍溫度上升時間<20μS。激光上升時間為微秒級別,與利用機械快門產生階躍溫度激勵的方法相比,系統更加簡單、可重復性更高且溫度激勵信號更加理想,因此可以對響應極快的熱電偶進行動態響應測試。

2.2光學模塊

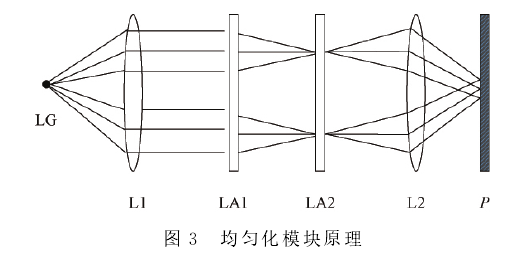

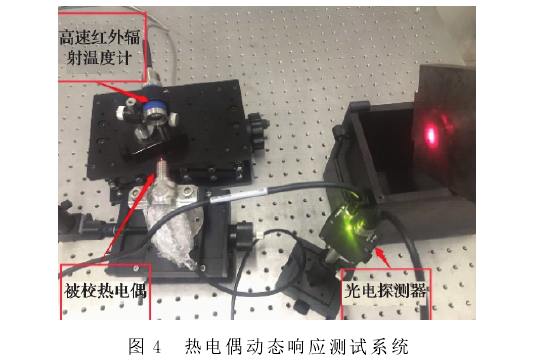

光學模塊包括QBH光纖準直器、微透鏡陣列和聚焦透鏡。未經均勻化的激光光斑能量是呈高斯分布的,激光光斑能量的不均勻性會影響熱電偶動態校準的精度和可重復性,因此測試系統采用微透鏡陣列法搭建了激光均勻化模塊。該模塊的均勻化過程主要是對光束進行均勻分割后再次聚焦重疊。模塊主要包括準直器、兩片微透鏡陣列和傅里葉透鏡。光源LG產生的有發散角的激光,經過準直器L1后變為平行光。兩片微透鏡陣列LA1和LA2正對平行放置,平行激光光束經過微透鏡陣LA1列后被分隔成若干子光束,并聚焦到微透鏡陣列LA2,兩微透鏡陣列間距30mm≤d≤60mm,避免經LA1分割聚焦后的光束對LA2造成熱損傷。微透鏡陣列LA2和傅里葉透鏡L2將激光光束疊加在L2的焦點P處,其焦距為150mm,圖3所示為均勻化模塊原理[14]。

2.3動態測試模塊

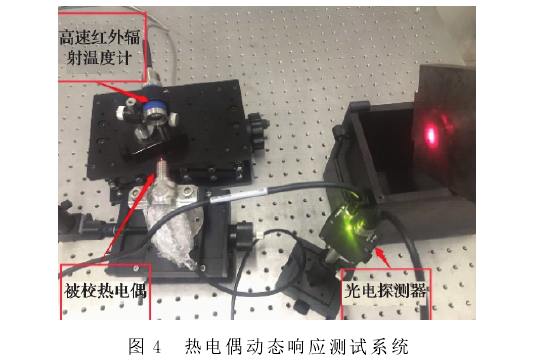

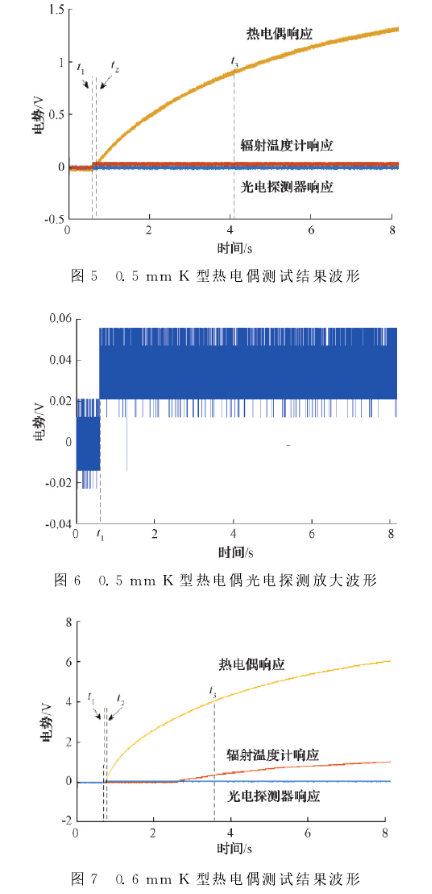

溫度動態測試模塊實現對熱電偶的瞬態加熱和信號采集。為了研究不同溫度下的熱電偶動態響應特性,需要得到熱電偶表面的溫度值。以往的研究中通常是用靜態校準得到的溫度-熱電勢對應關系來確定動態校準中的熱電偶表面溫度。這種“靜標動用”的方法在理論和實測中的正確性仍有待驗證,因此系統采用KmGA740型高速輻射溫度計對熱電偶表面溫度進行精準測量。同時用tHORLABSPDA10A-EC型光電探測器監測激光施加到偶結表面的時間,高速數據采集卡同步采集得到熱電偶響應曲線、光電探測器檢測的激勵曲線和高速輻射溫度計測得的溫升曲線,圖4所示為熱電偶動態測試系統。

3實驗結果

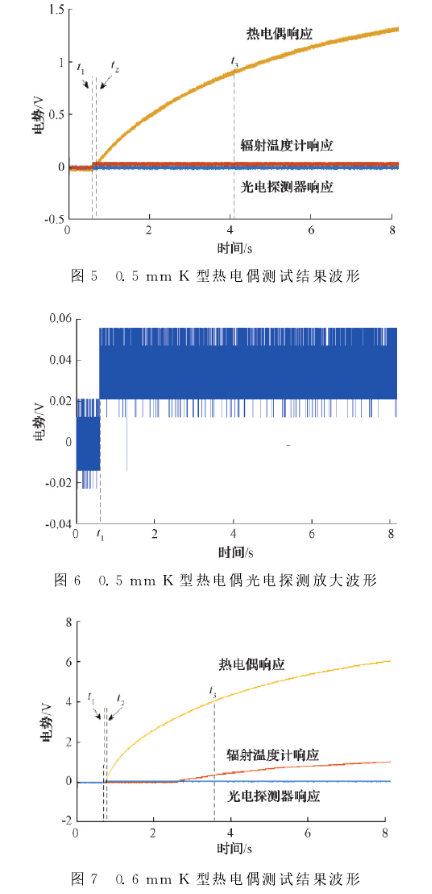

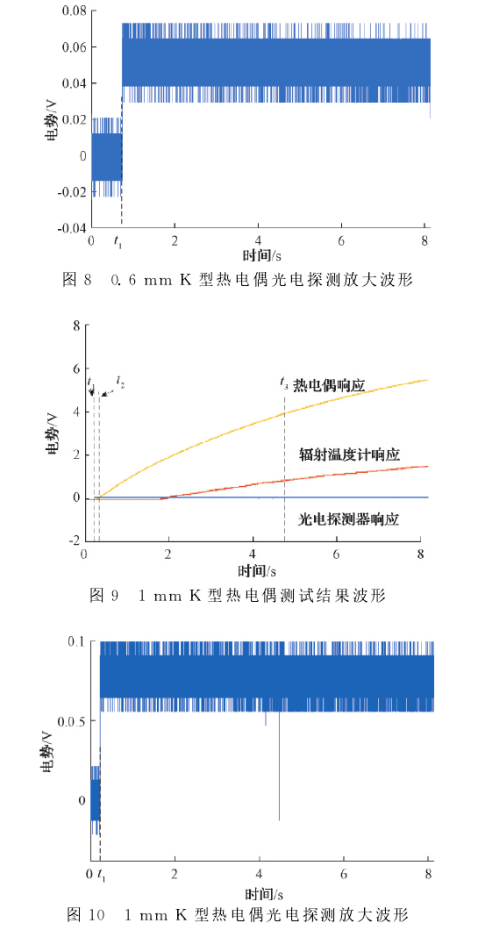

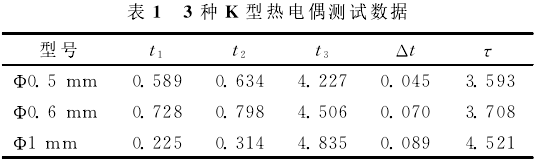

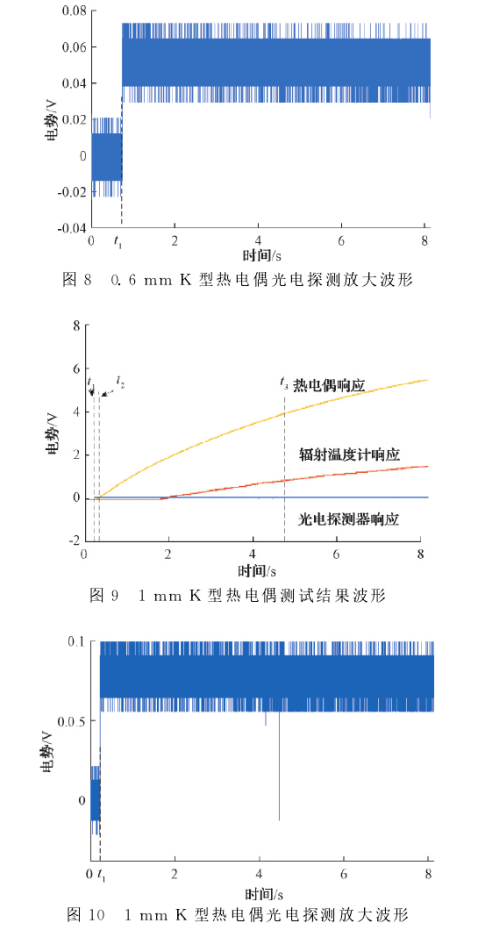

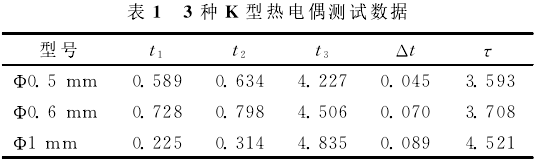

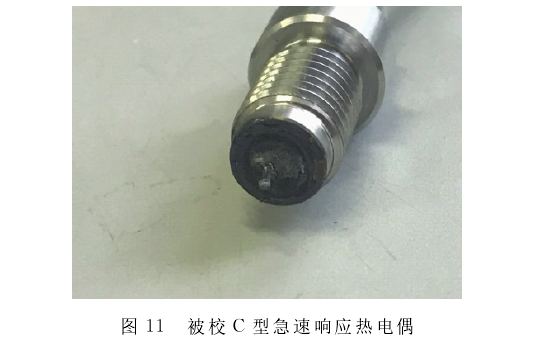

實驗中,為了研究同類型、不同偶絲直徑的熱電偶延誤量與時間常數的關系,選取了偶絲直徑分別為0.5、0.6、1mm的K型熱電偶,均采用8%的激光功率、12S的階躍溫度激勵進行加熱。分別得到階躍溫度激勵施加在偶結表面的時刻t1、熱電偶響應的起始時刻t2和熱電偶的時間常數τ,進而計算分析得到延誤量與時間常數的關系,圖5~10所示為測試結果波形。

根據電勢值計算可得,當激光加熱功率為8%時,0.6mmK型熱電偶偶結表面溫度535.6℃,1mm K型熱電偶偶結表面溫度為661.4℃。0.5mmK型熱電偶偶

結表面溫度低于輻射溫度計量程下限,未能檢測到相關數據。根據斯忒藩—玻爾茲曼定律的推廣式:

式中:ε稱為物體的發射率;A為輻射源表面積;σ為斯忒藩—玻爾茲曼常量。因為被測熱電偶具有相同材料,也就具有相同的發射率。所以偶結越大,輻射源表面積A越大時,相同的激光加熱功率下,熱電偶表面溫度也不同。根據上述測試波形,各參數如表1所示。

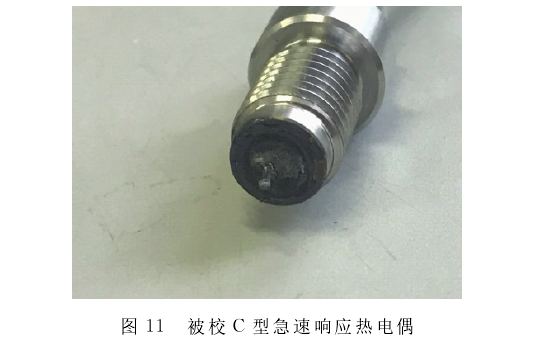

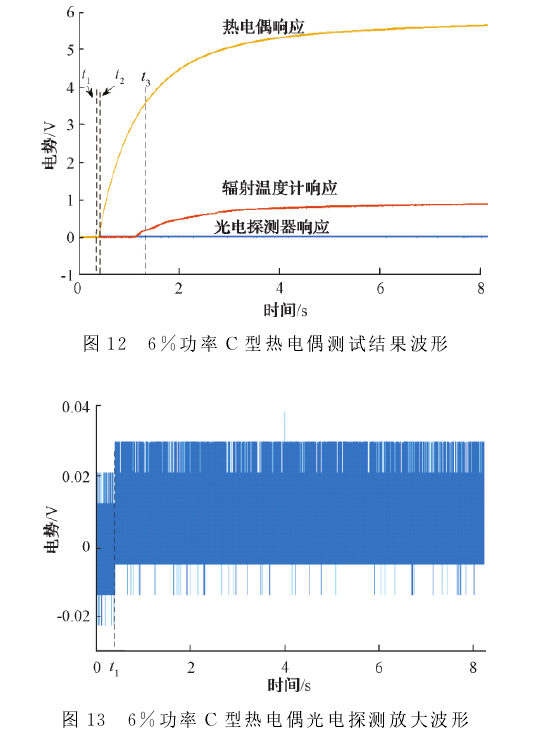

為了研究不同激勵溫度(激光功率)下熱電偶延誤量與時間常數的關系,同時驗證系統的動態測試上限,選用型號為ZLZ-HS-2的C型急速響應熱電偶進行實驗,如圖11所示。

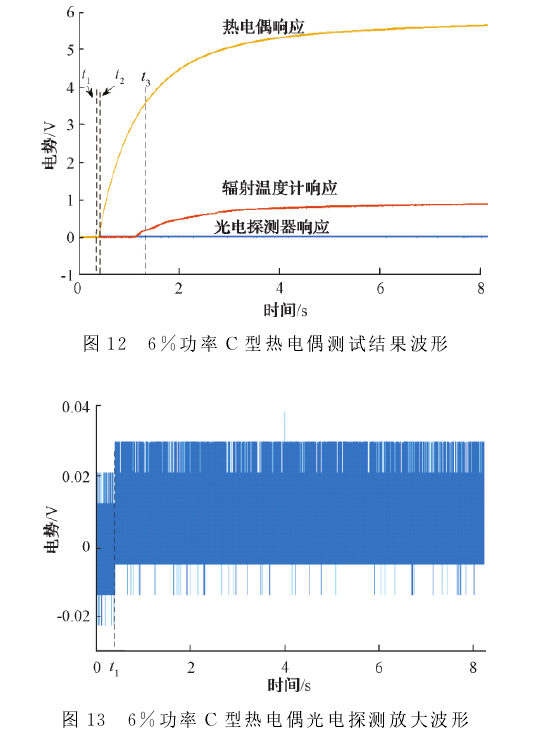

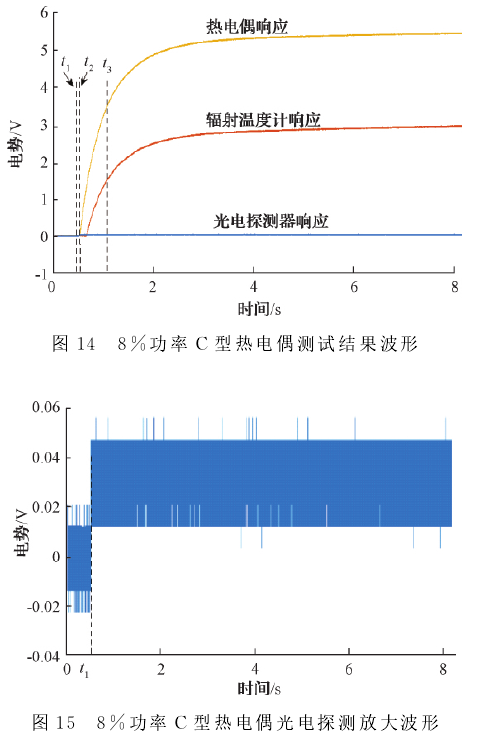

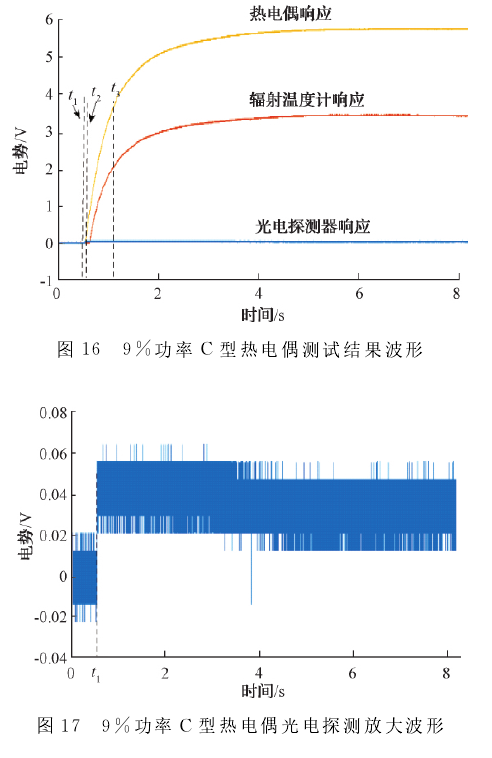

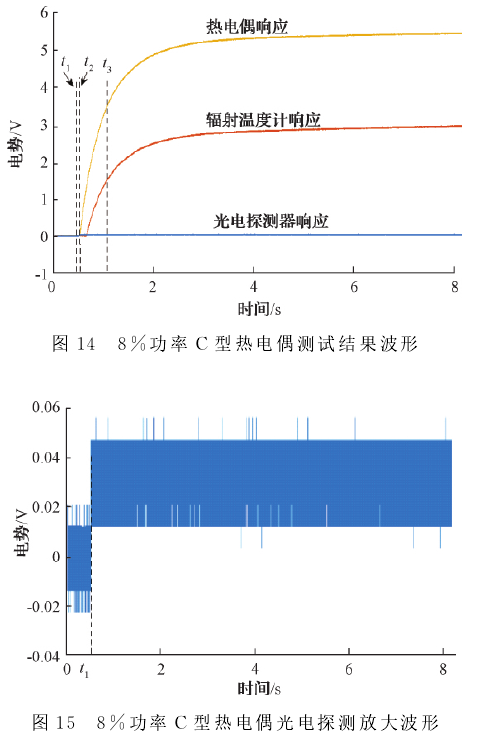

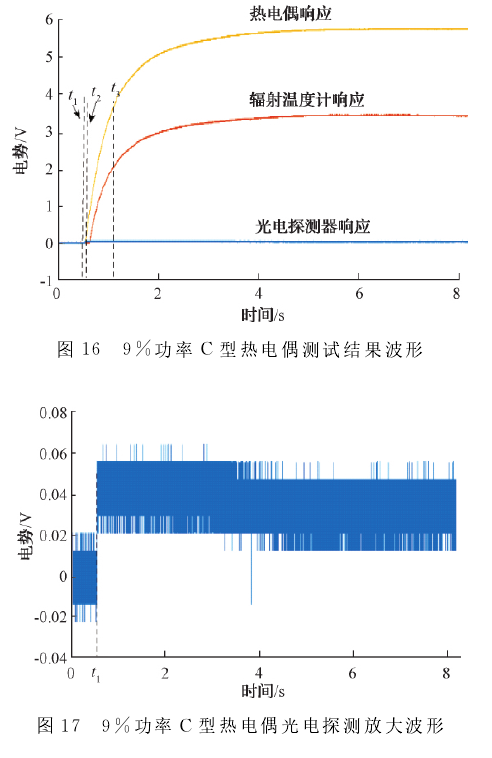

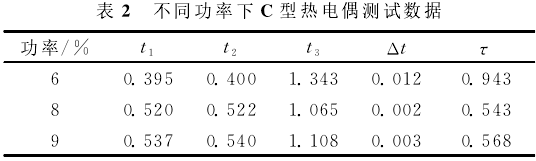

根據出廠指標,該熱電偶響應時間為10mS,精度可達4%。設置激光加熱功率依次為6%、8%、9%,加熱時間均為10S。對實驗數據進行處理分析,得到不同加熱溫度下延誤量與時間常數的關系。圖12~17所示分別為3種激光功率下C型熱電偶的測試波形及放大波形。

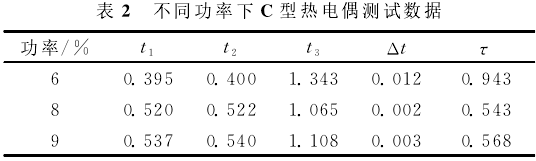

根據測試波形和式(3)計算可知,激光功率為6%、8%、9%時,C型熱電偶表面溫度分別為481.2℃、895.6℃、988.2℃。各參數如表2所示。

4實驗分析

由表1可知,隨著K型熱電偶偶絲直徑增大(偶結增大),熱電偶的時間常數、溫升峰值和延誤量Δt均會增加。由表2可知,用不同激光功率(加熱功率)、相同加熱時間對同一熱電偶進行動態測試時,延誤量Δt與加熱功率沒有相同的變化趨勢,但與時間常數正相關。

5結論

本文以高功率半導體激光器為主體,搭建了溫升快、均勻化程度高、響應監測全面的熱電偶動態測試系統。通過多組對比實驗研究了熱電偶時間常數與延誤量的關系。結果表明,偶絲直徑(偶結大小)越大,其時間常數和延誤量越大;對于同一熱電偶,延誤量Δt與加熱功率無關,與時間常數成正比關系。其延誤量約為10mS,為了進一步提升熱電偶的動態測溫性能,必須設法減小該延時效應。